微塑膠形成機制與餐具材質選擇

# 微塑膠形成機制與餐具材質選擇

過去五年,微塑膠污染從學術研究議題躍升為全球公共衛生關注焦點。作為材料科學研究員,我參與了多項針對餐具使用過程中微塑膠釋放的實驗研究。這些研究揭示一個令人不安的事實:即使是標榜「環保」的餐具,在特定使用條件下仍可能釋放大量微塑膠顆粒。理解不同材質餐具的微塑膠形成機制,對於企業採購決策與消費者健康保護都至關重要。

微塑膠的定義與危害路徑

微塑膠通常定義為粒徑小於 5 毫米的塑膠顆粒或纖維。在餐具使用情境中,我們更關注粒徑小於 100 微米的微塑膠,因為這些顆粒能夠穿透人體腸道屏障,進入血液循環系統。2022 年荷蘭阿姆斯特丹自由大學的研究首次在人類血液樣本中檢測到聚乙烯(PE)、聚丙烯(PP)與聚苯乙烯(PS)微塑膠,濃度範圍為每毫升 0.7 至 4.3 微克。這項發現證實微塑膠已經成為人體內的常駐污染物。

微塑膠的健康風險仍在研究階段,但現有證據指向多個潛在危害路徑。首先是物理損傷。微塑膠顆粒的尖銳邊緣可能刺激腸道黏膜,引發慢性發炎反應。其次是化學毒性。塑膠製品通常含有塑化劑、穩定劑與著色劑等添加劑,這些化學物質會吸附在微塑膠表面,隨著顆粒進入人體後釋放。第三是生物累積效應。微塑膠在體內的半衰期尚未明確,但動物實驗顯示某些微塑膠顆粒能在肝臟與腎臟中累積數週至數月。

對於餐具製造商與採購者而言,關鍵問題是:哪些材質與使用條件會加速微塑膠釋放?這需要從微塑膠的形成機制談起。

機械磨損:最主要的微塑膠來源

機械磨損是餐具使用過程中最主要的微塑膠形成機制。當餐具表面與食物、其他餐具或清洗工具摩擦時,表面材料會逐漸剝落,形成微小顆粒。這個過程的速率取決於材料的硬度、表面粗糙度與摩擦條件。

聚丙烯(PP)餐具是機械磨損的典型案例。PP 的莫氏硬度約為 2.5 至 3.0,遠低於不鏽鋼(約 5.5 至 6.0)或陶瓷(約 6.0 至 7.0)。當 PP 湯匙在不鏽鋼鍋中攪拌時,湯匙表面會快速磨損。我們的實驗室測試顯示,一支 PP 湯匙在模擬攪拌測試中(以 120 轉每分鐘的速度在不鏽鋼容器中攪拌 100 次),會釋放約 15,000 至 25,000 個粒徑小於 100 微米的微塑膠顆粒。這些顆粒會直接混入食物中被攝入。

表面粗糙度是另一個關鍵因素。粗糙的表面更容易在摩擦過程中產生顆粒脫落。我們使用原子力顯微鏡(AFM)測量不同餐具材質的表面粗糙度,發現 PP 與聚乙烯(PE)餐具的平均粗糙度(Ra 值)約為 0.8 至 1.5 微米,而不鏽鋼餐具的 Ra 值僅為 0.2 至 0.4 微米。這解釋了為何塑膠餐具在相同使用條件下,微塑膠釋放量遠高於金屬餐具。

值得注意的是,即使是「生物可分解」的 PLA(聚乳酸)餐具,也會在機械磨損下釋放微塑膠。PLA 的硬度與 PP 相近,但其脆性更高,意味著在受到衝擊或彎曲時更容易產生裂紋與碎片。一項針對 PLA 餐具的研究顯示,經過 50 次洗碗機清洗後,PLA 叉子表面會出現明顯的裂紋網絡,微塑膠釋放量增加約 3 倍。

熱降解:高溫使用的隱藏風險

熱降解是塑膠材料在高溫下發生化學鍵斷裂,導致分子鏈縮短並釋放小分子碎片的過程。對於餐具而言,熱降解主要發生在微波加熱、熱水清洗或盛裝高溫食物的情境中。

聚丙烯(PP)餐具通常標示為「微波安全」,但這並不意味著完全沒有微塑膠釋放風險。PP 的熱分解起始溫度約為 300°C,遠高於微波爐的一般使用溫度(約 100 至 120°C)。然而,局部過熱現象可能導致溫度超過安全範圍。例如,當 PP 便當盒盛裝油脂含量高的食物(如炸雞或咖哩)時,油脂的沸點可達 180 至 200°C,遠高於水的沸點。這會導致接觸油脂的 PP 表面發生輕微熱降解,釋放低分子量的 PP 碎片。

我們的實驗室模擬測試顯示,當 PP 便當盒在微波爐中加熱含有 30% 油脂的食物至 180°C 並持續 3 分鐘時,每平方公分的接觸面積會釋放約 2,000 至 4,000 個微塑膠顆粒。這些顆粒的粒徑分布集中在 10 至 50 微米,正好落在最容易被人體吸收的範圍。

聚苯乙烯(PS)餐具的熱降解風險更高。PS 的玻璃轉化溫度僅為 95°C,意味著在熱水清洗(通常為 60 至 80°C)時,PS 已經處於軟化狀態。此時材料的分子鏈活動性增加,更容易在機械應力下斷裂。更嚴重的是,PS 在 200°C 以上會釋放苯乙烯單體,這是一種已知的致癌物質。因此,PS 餐具絕對不應用於微波加熱或盛裝高溫食物。

相較之下,不鏽鋼餐具完全不存在熱降解問題。不鏽鋼的熔點超過 1,400°C,遠高於任何食品加工溫度。即使在極端高溫下,不鏽鋼也只會發生表面氧化,不會釋放微粒進入食物。這是金屬餐具在高溫使用情境中的核心優勢。

紫外線老化:長期使用的累積效應

紫外線(UV)老化是塑膠材料在陽光照射下發生的光化學降解過程。雖然餐具通常不會長時間暴露在陽光下,但對於戶外餐飲、外賣包裝或儲存在透明容器中的餐具,UV 老化仍是不可忽視的微塑膠來源。

UV 輻射能量足以打斷塑膠分子鏈中的碳-碳鍵或碳-氫鍵,導致分子鏈斷裂與交聯。這個過程會使塑膠表面變得脆化、褪色並產生裂紋。裂紋是微塑膠釋放的前兆,因為裂紋會在後續的機械應力下擴展,導致大量碎片脫落。

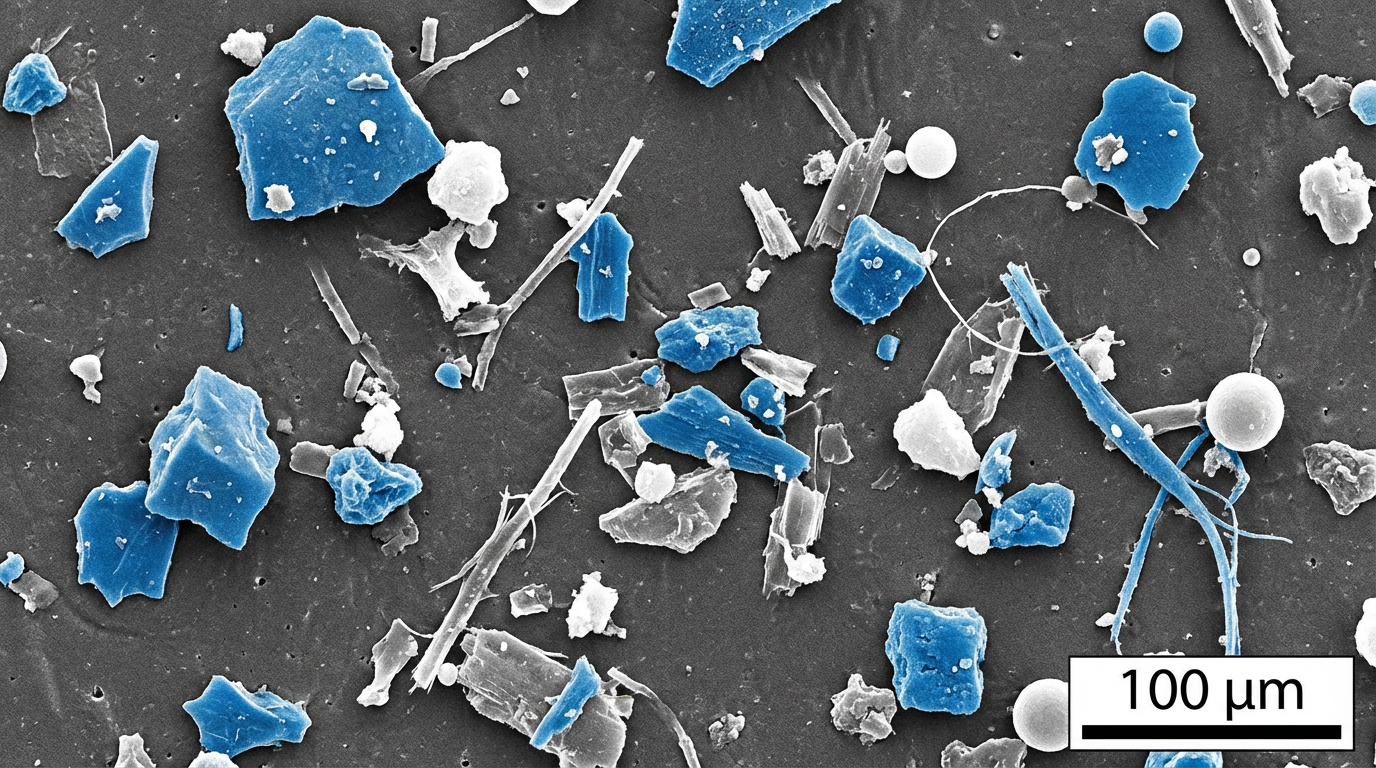

聚丙烯(PP)對 UV 輻射特別敏感。未添加 UV 穩定劑的 PP 餐具在戶外陽光照射下,僅需 3 至 6 個月就會出現明顯的表面裂紋。我們對經過 6 個月戶外曝曬的 PP 餐具進行掃描電子顯微鏡(SEM)觀察,發現表面佈滿密集的微裂紋網絡,裂紋寬度約為 1 至 5 微米,深度可達 50 至 100 微米。這些裂紋在清洗或使用過程中會釋放大量微塑膠碎片。

添加 UV 穩定劑能顯著延緩 UV 老化,但無法完全阻止。常用的 UV 穩定劑包括紫外線吸收劑(如苯並三唑類化合物)與受阻胺光穩定劑(HALS)。這些添加劑能吸收或淬滅 UV 能量,減少對分子鏈的損傷。然而,UV 穩定劑本身會隨著時間逐漸消耗或遷移至表面,導致保護效果下降。一般而言,添加 UV 穩定劑的 PP 餐具能將戶外使用壽命延長至 1 至 2 年,但仍遠低於不鏽鋼或陶瓷餐具的數十年壽命。

竹纖維複合材料餐具是近年興起的「環保」選項,但其 UV 老化特性值得關注。這類餐具通常由竹粉與 PP 或 PLA 基材混合而成,竹粉含量約為 40% 至 60%。竹纖維本身對 UV 輻射敏感,會在陽光照射下發生木質素降解,導致顏色變深並產生裂紋。這些裂紋會加速基材(PP 或 PLA)的 UV 老化,形成協同降解效應。因此,竹纖維餐具的戶外耐久性通常低於純 PP 餐具。

材質選擇的實務建議

基於微塑膠形成機制的理解,我們可以為不同使用情境提供材質選擇建議。對於高頻使用且需要耐磨的餐具(如湯匙、叉子),不鏽鋼是最佳選擇。不鏽鋼的硬度高、表面光滑,機械磨損產生的微粒極少。更重要的是,即使產生微量金屬微粒,其生物毒性也遠低於塑膠微粒。人體對鐵、鉻、鎳等金屬元素有一定的代謝能力,而塑膠微粒則缺乏有效的排出機制。

對於需要微波加熱的容器(如便當盒、湯碗),玻璃或陶瓷是最安全的選擇。這兩種材料完全不會釋放微塑膠,且耐熱性能優異。如果必須使用塑膠容器,應選擇添加了熱穩定劑的 PP 材質,並避免盛裝高油脂食物或長時間高溫加熱。標示為「BPA-free」的塑膠容器並不代表沒有微塑膠釋放風險,BPA(雙酚 A)是一種塑化劑,與微塑膠顆粒是兩個不同的問題。

對於一次性使用的餐具(如外賣餐具、活動餐具),木製或紙製餐具是較佳選擇。雖然這些材料在生產階段有一定的環境成本,但它們在使用過程中不會釋放微塑膠,且在自然環境中能夠生物降解。需要注意的是,部分紙製餐具為了防水或防油,會在表面塗佈一層薄薄的 PE 或 PLA 膜。這層膜在高溫下可能釋放微塑膠,因此不適合盛裝熱食或熱飲。

對於追求「環保」形象的企業,竹纖維或 PLA 餐具看似是理想選擇,但需要謹慎評估其微塑膠釋放風險。如果這些餐具用於室內、短期使用且不接觸高溫,其微塑膠釋放量可能在可接受範圍內。但如果用於戶外、長期使用或高溫情境,不鏽鋼或玻璃仍是更安全的選擇。

檢測與監管的未來方向

目前,全球尚未建立統一的餐具微塑膠釋放標準。歐盟正在制定相關法規,預計將要求餐具製造商提供微塑膠釋放量的測試數據。測試方法可能參考 ISO 20433 標準(塑膠製品在模擬使用條件下的微塑膠釋放測試),但具體細節仍在討論中。

對於企業採購者,目前最實際的做法是要求供應商提供第三方實驗室的微塑膠釋放測試報告。測試應涵蓋機械磨損、熱降解與 UV 老化三種情境,並明確標示測試條件與結果。如果供應商無法提供這類報告,建議優先選擇不鏽鋼、玻璃或陶瓷等非塑膠材質。

從材料科學的角度來看,微塑膠問題不僅是環境議題,更是公共衛生挑戰。隨著檢測技術的進步與研究證據的累積,未來法規必然會對餐具的微塑膠釋放設定更嚴格的限制。提前採用低微塑膠釋放的材質,不僅是對消費者健康負責,也是為企業建立長期競爭力的明智選擇。

## 延伸閱讀

- [微波安全測試](/news/microwave-safety-testing): 微波加熱會加速材料老化與微塑膠釋放 - [材質安全性檢測](/news/material-safety-testing): 完整的材質安全檢測包括微塑膠釋放評估

需要環保用品採購建議?

我們的專業團隊隨時為您提供產品諮詢與客製化方案建議。